古いクルマは部品が無いので困っています。

正直困っています。

何に困っているにかと言うと、車の部品が有りません。

なぜ?と思うかもしれませんが、

私の車、実は30万kmオーバーの走行距離です。

販売終了してからすでにすでに20年、交換部品もなく壊れないように大切に丁寧に乗っています。

そんな中、悲劇が起きました。

スマホホルダーをエアコン吹き出し口にセットした当日のことです。

なにかすごく不安定なんですよね、

取付部を確認すると 折れていました ホルダーを固定していたフィンが真ん中から「ポキ」です。

で、純正品を探したんですが全く同じ物が見つからなくて、買ったスマホホルダーも使えない状態でした。

そんな時にたまたま視聴していたYou Tubeの3Dプリンターのチャンネル(この時は別の目的で見ていたんですがね)、製作依頼も受け付けているらしいにしか思わなかったんですがそのチャンネルを視聴しているうちに3Dプリンターを使った造形への本気度(もはや愛です)を感じるようになり、造形の相談メールを出すとすぐに返事をくれました。

そこから連絡を取り合い今回の部品が完成しました。

造形依頼のメリット・デメリット

メリット

- 3Dプリンターを買わなくていい(正直、どのプリンターが自分のやりたいことに合うかわかりません)

- 3Dデータを作る必要が無い(ネットでモデリングデータをダウンロードできない時は自分で1から準備が必要なので当然しなくては行けないことが多くなります。)

- フィラメントを無駄にしない(造形時に使用する材料ですがこれが用途別に様々な種類があり、正直素人ではどの素材を使用するのが最適化判断が付きません、失敗するとやり直しコストが跳ね上がってきます。使わないときの保管も大事で扱いが雑だと造形にも影響が出ます)

- やり直しを最小限に抑えることができる(これは造形師さんの知識の豊富さに左右されますが知識が有るため最適な方法・素材を提案してくれます)

- 単価を抑えることができる(3Dプリンター、素材、モデリング、印刷、印刷見直しと多くのお金と時間が必要です、初めてならなおさらです。最悪買い揃えて何もできなかったなんてことも有りますそのようなムダを抑えることができます。ただし、沢山大量に自分で造形するなら買い揃えたほうが最終的にコストは抑えることができます)

デメリット

- 造形師さんのレベルに左右される(用途により素材の種類や強度が欲しい場所やベクトルの方向により印刷方向を決めたりと正直大変だと思います。これは造形師さんと依頼側がしっかりとやり取りしないと失敗のもとになります。)

- アレンジを加えるのが難しい(有るものをそのままコピーは3Dレンダリングなどでできますが「この部分を少しずらしたい」など細かな変更は正直自分でCADで設計したほうが楽だと思います。

- 技術と知識を身に付けるまでは失敗の連続(当たり前のことですが今までの経験値が造形の仕上がりに反映されます)

造形依頼の流れ

造形できるか確認をする

はじめに依頼したい造形師さんに連絡を取ります。

自分が頼みたい物がどのようなものなのか分かるように、写真や簡単な動画(容量が大きいものは迷惑なので注意しましょう)

造形師さんにより専門分野が有るので頼みたい造形師さんのSNSなどで今までにどのようなものを作ってきているか確認をおすすめします。

造形できると機能を伴った造形では全く違うのでここを一番しっかりと確認することをオススメします。

見積もりを提示してもらう

使用する素材、正式な依頼の流れ、発送方法、料金支払い方法、納期、などもこの時に確認をしておきます。

どの造形師さんに頼むか迷う時は相見積りを取り納得した造形師さんにお願いしましょう。

ただし、金額だけで決めないこと全てはバランスです納得して依頼をしてください

正式に依頼をする

料金を支払依頼が完了します。

正式に依頼してからも細かな調整が出ることが有るので連絡にはしっかりと対応していきます。

受け取り

依頼品を受け取ったら品物を確認し、問題がなけれはお礼の連絡をします」。

今回造形をお願いした麦茶さんは完成品を動画で見せってくれました。

動画を見ての確認なのですごくわかりやすくなっとくでき良かったです。

実際に造形してもらったエアコン吹出口

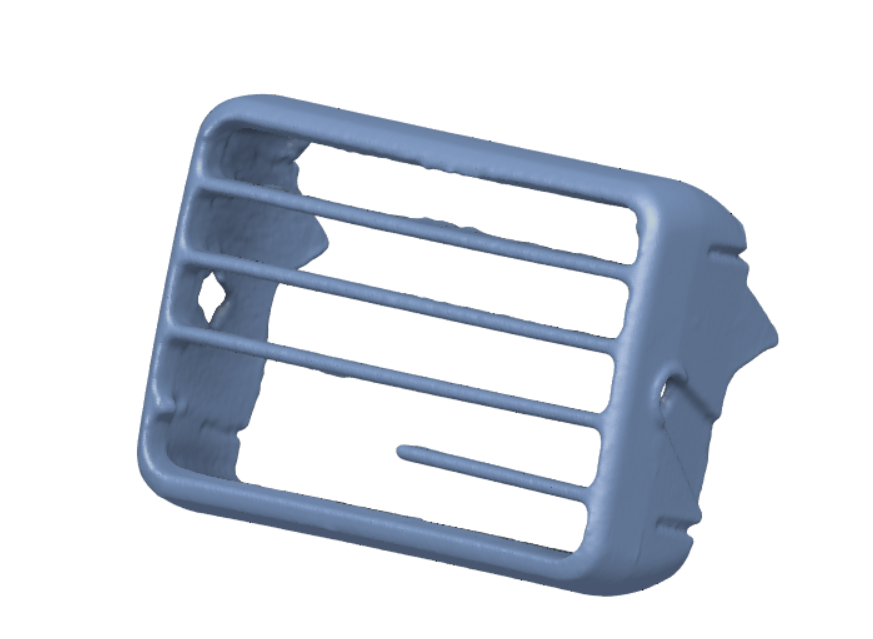

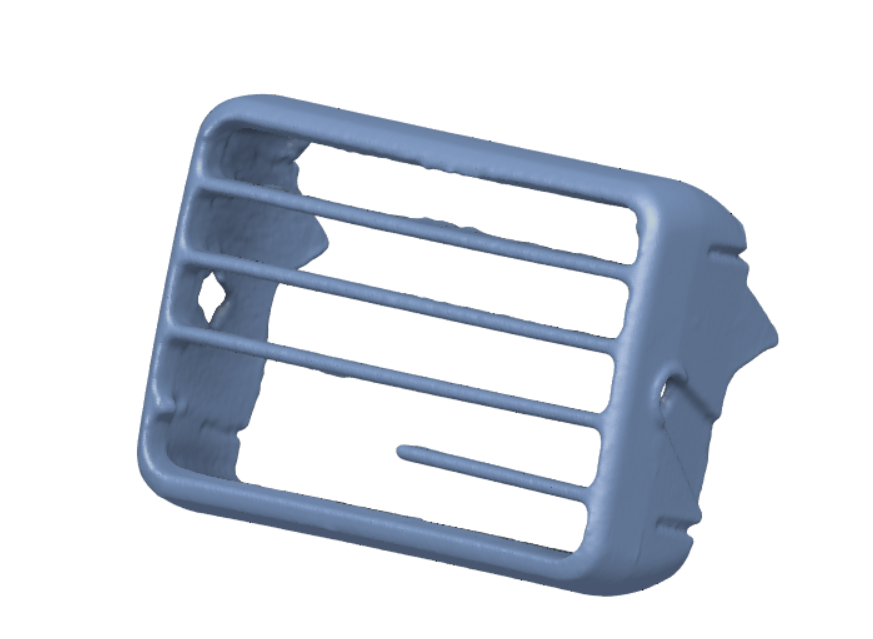

モデリング

今回は壊れたエアコン吹き出し口をこちらから送り現物をモデリングしてもらいました。

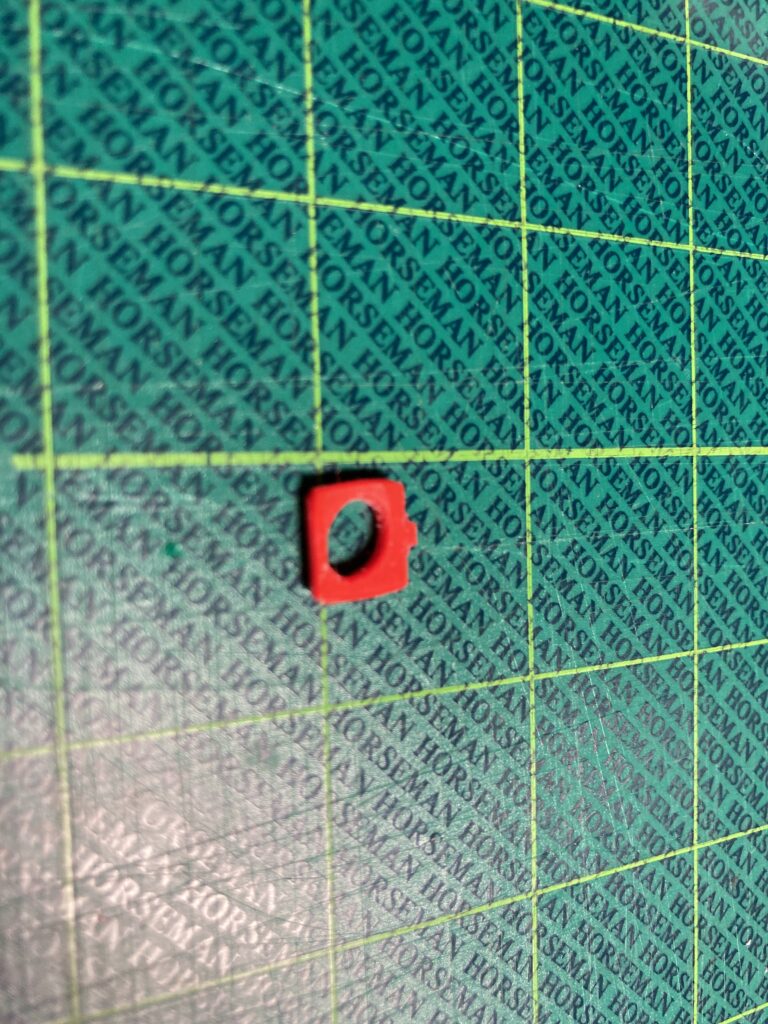

実物がこれになります。

このような感じにデータにしてもらいました。

印刷

実際の造形工程は後日今回依頼した麦茶さんのYou Tubeで動画になる予定です。

印刷後動画で全体の出来栄えを確認

動画確認後確認の連絡をします。

確認後品物の発送になります。

取り付け1

実際に造形された物を取り付けて見ました。

・・・・・・・

?なにか以前よりガタガタです?

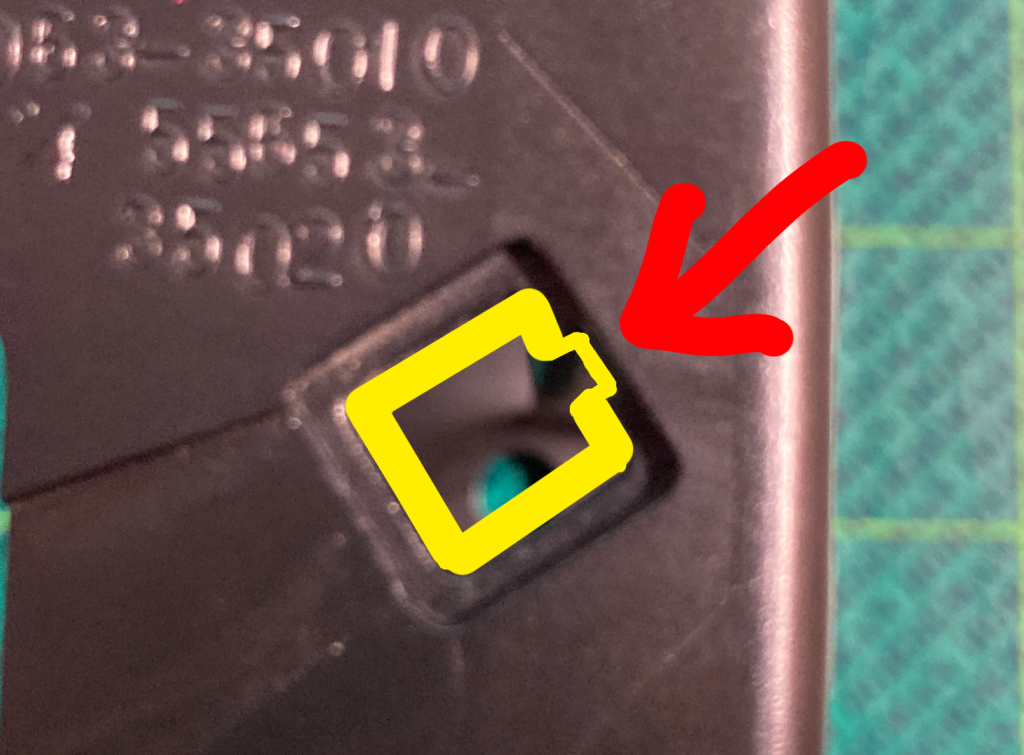

なぜ?と思いよく見てみると、

この部分にもう一つ部品が取り付けていた感じです。

そういえば取外した時になにか樹脂の破片が取れた気がします。

確認してみるとコンソールにこんなのが残っていました。

ここで取り付けを一旦中断です。

壊れた部品もどきを作る

材料

はじめはそのままでもいいかと思ったのですがあまりにもガタガタで走行時の振動で外れそうなので、なんとかしたいと思い、自作することにしました。

はじめはこれを使い試みましたが即、断念です。

銀板、以前リングを自作していたときの余り物でサックっと加工するかって思ったのですが、

最初の切り出しの時に断念しました。

これは時間がかかりすぎる、

後、厚みが足らないので2枚作らないと行けない気がしたので別の材料を探すことにしました。

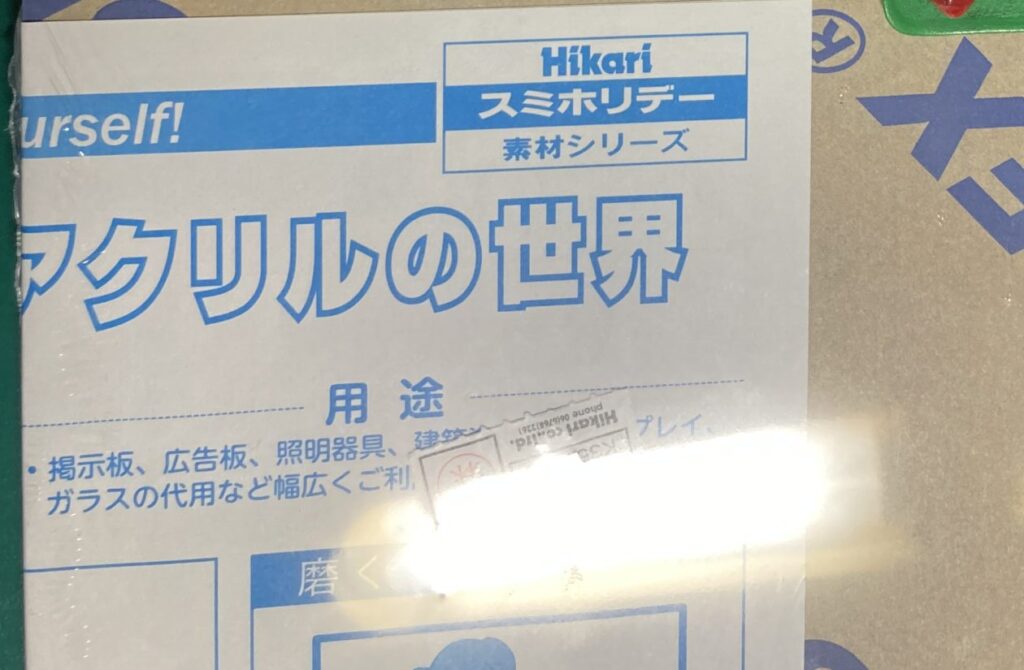

ホームセンターで適当なプラ板(樹脂てできた板)を買ってきて加工することにしました。

これを切り出して作ることにしました。

これも即、断念しました、、、硬いんですよ。

で、なにかいい材料が無いかな?って探していると、

いい感じの厚みで、加工が割と簡単にできそうな物を発見しました。

【DAISO】BOXの仕切りが余っていたのでこれを加工することにしました。

道具

自分が持っている道具に少し必要かなと思ったものを買い足してこんな感じの道具で作っていきます。

- ヤスリ

- 電動ルーター(簡単に材料を削ることができます)

- カッター(フッ素加工刃タイプ)

- タミヤのドリル(後で購入しました)

加工

これが意外と大変でした。

材料の厚みが有るのと意外と粘強い感じで簡単に加工ができませんでした。

取り付け2

取り付け(最終)

3Dプリンターで作ってもたらエアコン吹出口に、

自分で作ったスペーサー的アタッチメント(何と表現したら良いかわからないです)を

車の吹出口に取り付けます。

で、はじめはそのまま取り付けを試みましたが・・・

当然ですが、自分で作ったスペーサーはなんちゃってなので精度が悪く、3Dプリンターで

造形してものにしっかりとセットできないのでムリな感じです。

そこで、この部品を

両面テープを使い固定、

外れないことを祈りながら取り付け、

これがうまくいき取り付けることができました。

後は私のお気に入り【ANKER】スマホホルダーをセットして完成です。

確認

実際に取り付け40kmぐらい走行しましたが純正のエアコン吹出口よりしっかりと固定され

全く不安がありません(振動や段差を超えた感じではどうにかなく気が全くしません)

マジ、麦茶さんに造形依頼してよかったです。

今回依頼をお願いしました麦茶さんのYou Tubeで造形手順の紹介されています。

コメント